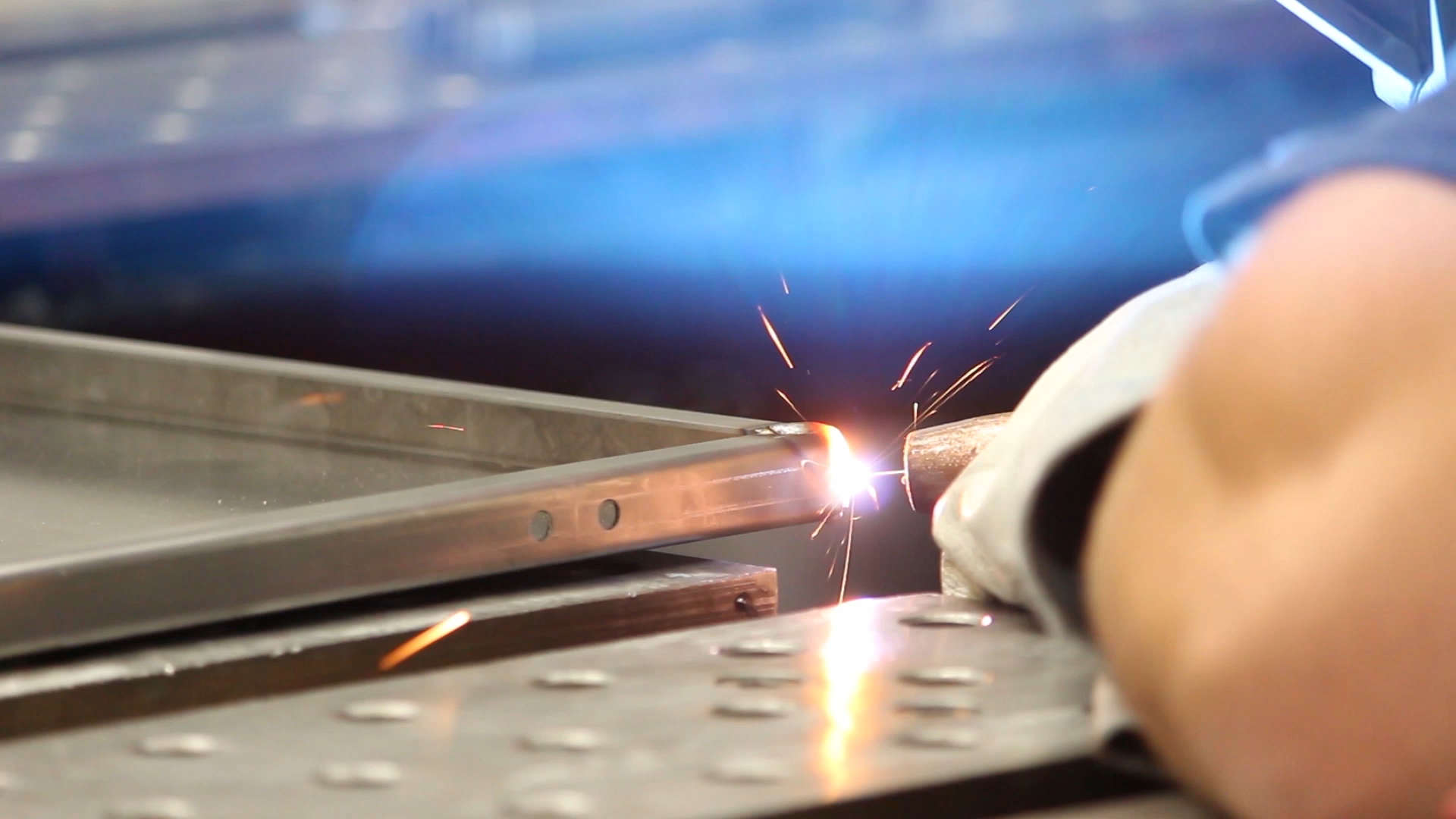

Xüsusi sac metal hissələri və əlavələrə gəldikdə, qaynaq bir çox dizayn problemlərini həll edə bilər.Buna görə də biz xüsusi istehsalımızın bir hissəsi kimi müxtəlif qaynaq proseslərini təklif edirik, o cümlədənləkə qaynağı,tikiş qaynağı, fileto qaynaqları, tıxac qaynaqları və yapışqan qaynaqları.Ancaq düzgün qaynaq üsullarını tətbiq etmədən, yüngül ölçülü təbəqə metalının qaynaq prosesi problemli və rədd etməyə meylli ola bilər.Bu blog yazısı niyə istifadə etdiyimizi müzakirə edəcəkSoyuq Metal Transfer (CMT) qaynağıadi MIG qaynağı (metal inert qaz) və ya TIG qaynağı (volfram insert qazı) üzərində.

digər qaynaq üsulları

Qaynaq prosesində qaynaq məşəlinin istiliyi iş parçasını və məşəldəki qidalanma teli qızdırır, onları əridir və birləşdirir.İstilik çox yüksək olduqda, doldurucu iş parçasına çatmazdan əvvəl əriyə bilər və metal damcılarının hissəyə sıçramasına səbəb ola bilər.Digər hallarda, qaynaq tez bir zamanda iş parçasını qızdıra bilər və təhrifə səbəb ola bilər və ya ən pis hallarda hissənizdə deşiklər yandırıla bilər.

Ən çox istifadə edilən qaynaq növləri MIG və TIG qaynaqlarıdır.Onların hər ikisi ilə müqayisədə daha yüksək istilik çıxışı varSoyuq Metal Transfer (CMT) qaynağı.

Təcrübəmizə görə, TIG və MIG qaynağı yüngül ölçülü təbəqə metalını birləşdirmək üçün ideal deyil.Həddindən artıq istilik miqdarına görə, xüsusilə paslanmayan polad və alüminiumda əyilmə və ərimə var.CMT qaynaqının tətbiqindən əvvəl, yüngül ölçülü təbəqə metal qaynaq mühəndislik istehsal prosesindən daha çox sənət forması olmağa meyllidir.

CMT necə işləyir?

CMT qaynağı olduqca sabit bir qövsə malikdir.İmpulslu qövs aşağı gücə malik əsas cərəyan fazasından və qısaqapanmadan yüksək gücə malik impulslu cərəyan fazasından ibarətdir.Bu, demək olar ki, heç bir sıçrayışın əmələ gəlməsinə səbəb olur.(Sıçrama qaynaq qövsünün yaxınlığında və ya yaxınlığında əmələ gələn ərimiş materialın damcılarıdır.).

Pulsasiya cərəyanı mərhələsində qaynaq damcıları dəqiq dozalanmış cərəyan impulsu vasitəsilə hədəflənmiş şəkildə ayrılır.Bu prosesə görə, qövs yalnız qövs yanma mərhələsində çox qısa müddətə istilik verir.

CMT prosesi fiziki olaraq MIG qaynağına bənzəyir.Bununla belə, böyük fərq tel yemindədir.CMT ilə qaynaq hovuzuna davamlı olaraq irəliləmək əvəzinə, tel ani cərəyan axını ilə geri çəkilir.Qaynaq naqili və qoruyucu qaz qaynaq məşəli vasitəsilə qidalanır, qaynaq naqili ilə qaynaq səthi arasında elektrik qövsləri yaranır - bu, qaynaq naqilinin ucunun mayeləşməsinə və qaynaq səthinə tətbiq edilməsinə səbəb olur.CMT qaynaq telini sistematik şəkildə qızdırmaq və soyutmaq üçün isitmə qövsünün avtomatik aktivləşdirilməsindən və söndürülməsindən istifadə edir, eyni zamanda teli saniyədə dəfələrlə qaynaq hovuzuna daxil edib çıxarır.Davamlı bir güc axını əvəzinə impuls hərəkətindən istifadə etdiyi üçün,CMT qaynağı, MIG qaynaqının etdiyi istiliyin yalnız onda birini yaradır.İstiliyin bu azalması CMT-nin ən böyük faydasıdır və buna görə də ona “Soyuq” metal transferi deyilir.

Tez əyləncəli fakt: CMT qaynağının tərtibatçısı əslində bunu "isti, soyuq, isti, soyuq, isti soyuq" kimi təsvir edir.

Fikrinizdə bir dizayn var?Bizimlə danışın

Dizaynınıza qaynağın daxil edilməsi ilə bağlı hər hansı bir sualınız varsa,uzanmaqbaşlamaq üçün.Protocase, minimum sifarişlər olmadan 2-3 günə qədər fərdi qutularınızı və hissələrinizi düzəldə bilər.Peşəkar keyfiyyətli birdəfəlik prototiplərinizi və ya az miqdarda dizaynlarınızı təqdim edin və layihələrinizə bu gün başlayın.

Göndərmə vaxtı: 22 sentyabr 2021-ci il